全封闭连铸技术简介

全封闭连铸技术

简介

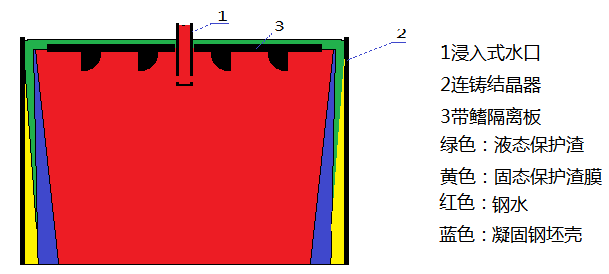

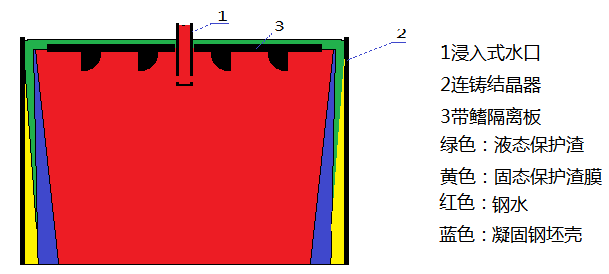

定义:全封闭连铸是指在连铸过程中,最大限度地隔离钢水与各种渣、空气的接触,避免钢水二次氧化。包括钢包隔离球、中包隔离球(板)、结晶器隔离板、长水口微膨胀密封圈等。其中最重要的是结晶器隔离板,隔板上可以设置鳍板,控制结晶器中钢水流场和温度场。

现在,高铝钢的连铸是个世界难题。因为铝会与保护渣中的氧化物如Na2O、SiO2、B2O3等发生反应,保护渣中的Al2O3从5%上升到30%,严重恶化了保护渣的性能,造成铸坯表面质量缺陷,甚至引起漏钢事故。

为了解决这些问题,目前主要采用两种权宜之计:一是采用碱度R=0.6左右的保护渣,使渣中的部分SiO2与钢中的Als反应,达到平衡后,还有足够的SiO2使R=1.0左右,满足保护渣的性能要求;二是采用非反应性保护渣,渣中SiO2含量小于10%,甚至2%,使保护渣不与Als反应。但两种方法都不能完全解决问题。

而且,保护渣与钢中铝反应,降低了渣-钢界面张力,铸坯表面夹渣严重,需要扒皮,上下表面3mm,大概损失3.5%的质量。

此外,虽然有电磁搅拌、电磁制动等电磁冶金技术,结晶器钢水的流场、温度场依然存在不均匀性,造成一系列的铸坯缺陷。

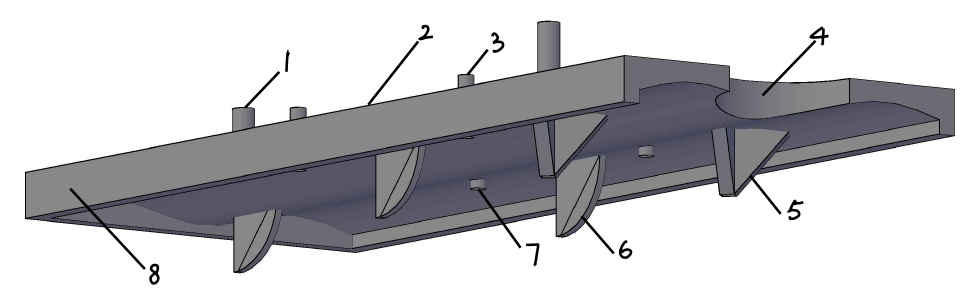

于是设计出结晶器隔离板(带鳍板),图1.

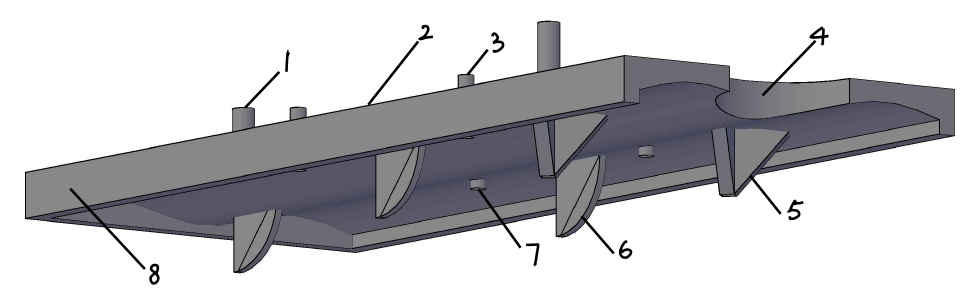

隔离板结构图,图2.

图1结晶器隔离板示意图

图2隔离板结构图

1控制柄:控制隔离板在结晶器内的水平位置,防止撞击弯月面

2隔离板:大范围隔离保护渣与钢水,下表面为波浪形,集聚氩气

3通气管:防止渣、空气进入气孔

4水口槽:浸入式水口槽

5V形鳍板:导引钢流到达铸坯中间

6平鳍板:控制钢水流场

7气孔:排出氩气

8棱:避免钢流和氩气冲击弯月面

本发明与现有技术相比,具有以下优点:

1、防止或减少钢水中活泼元素(Al、RE、Ti等)与保护渣成分(Na2O、SiO2)的化学反应,不改变保护渣的物理化学性能,保证其作用的发挥,保证高铝钢连铸顺行;

2、防止或减少钢水中活泼元素(Al、RE、Ti等)与保护渣成分(Na2O、SiO2)的化学反应,减少钢水铝损,减少夹杂物量;

3、防止超低碳钢(无取向硅钢、汽车板钢、不锈钢)增碳;

4、控制液面波动,防止钢水卷渣、夹渣;

5、均化结晶器内钢水流场、温度场,减少铸坯裂纹的发生;

6、结晶器“电磁制动”与隔离板作用有部分重合,规范流场,减少钢流速度以避免对坯壳的冲击、防止“驻波”等,且使用隔离板,投资比电磁制动便宜太多,操作也简单。

钢包中包隔离球模拟:

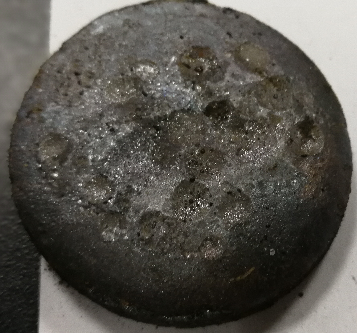

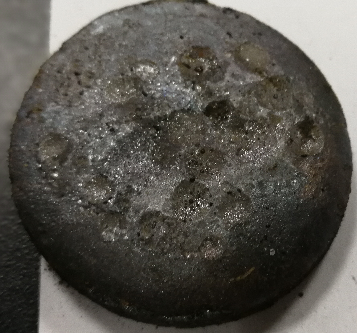

将铁水和渣置坩埚中,于1400℃熔化。将密度为3.5g/cm3的耐火球投入,保温5min取出坩埚,自然冷却。砸破坩埚,熔渣凝固在铁块上,图3;将熔渣敲下,耐火块自动脱落,形成空洞,图4;铁块表面可见耐火球留下的凹痕,图5

图3铁上渣

图4 渣下空洞 图5铁上凹痕

说明耐火球可以浮于钢-渣间,防止钢-渣反应

微膨胀密封圈,如图6(右).用于钢包下水口与保护管之间的密封,在武钢二炼钢、三炼钢、CSP厂均取得良好的试验效果。可减少含铝钢连铸铝损30%.

图6左旧密封圈 右微膨胀密封圈

简介

定义:全封闭连铸是指在连铸过程中,最大限度地隔离钢水与各种渣、空气的接触,避免钢水二次氧化。包括钢包隔离球、中包隔离球(板)、结晶器隔离板、长水口微膨胀密封圈等。其中最重要的是结晶器隔离板,隔板上可以设置鳍板,控制结晶器中钢水流场和温度场。

现在,高铝钢的连铸是个世界难题。因为铝会与保护渣中的氧化物如Na2O、SiO2、B2O3等发生反应,保护渣中的Al2O3从5%上升到30%,严重恶化了保护渣的性能,造成铸坯表面质量缺陷,甚至引起漏钢事故。

为了解决这些问题,目前主要采用两种权宜之计:一是采用碱度R=0.6左右的保护渣,使渣中的部分SiO2与钢中的Als反应,达到平衡后,还有足够的SiO2使R=1.0左右,满足保护渣的性能要求;二是采用非反应性保护渣,渣中SiO2含量小于10%,甚至2%,使保护渣不与Als反应。但两种方法都不能完全解决问题。

而且,保护渣与钢中铝反应,降低了渣-钢界面张力,铸坯表面夹渣严重,需要扒皮,上下表面3mm,大概损失3.5%的质量。

此外,虽然有电磁搅拌、电磁制动等电磁冶金技术,结晶器钢水的流场、温度场依然存在不均匀性,造成一系列的铸坯缺陷。

于是设计出结晶器隔离板(带鳍板),图1.

隔离板结构图,图2.

图1结晶器隔离板示意图

图2隔离板结构图

1控制柄:控制隔离板在结晶器内的水平位置,防止撞击弯月面

2隔离板:大范围隔离保护渣与钢水,下表面为波浪形,集聚氩气

3通气管:防止渣、空气进入气孔

4水口槽:浸入式水口槽

5V形鳍板:导引钢流到达铸坯中间

6平鳍板:控制钢水流场

7气孔:排出氩气

8棱:避免钢流和氩气冲击弯月面

本发明与现有技术相比,具有以下优点:

1、防止或减少钢水中活泼元素(Al、RE、Ti等)与保护渣成分(Na2O、SiO2)的化学反应,不改变保护渣的物理化学性能,保证其作用的发挥,保证高铝钢连铸顺行;

2、防止或减少钢水中活泼元素(Al、RE、Ti等)与保护渣成分(Na2O、SiO2)的化学反应,减少钢水铝损,减少夹杂物量;

3、防止超低碳钢(无取向硅钢、汽车板钢、不锈钢)增碳;

4、控制液面波动,防止钢水卷渣、夹渣;

5、均化结晶器内钢水流场、温度场,减少铸坯裂纹的发生;

6、结晶器“电磁制动”与隔离板作用有部分重合,规范流场,减少钢流速度以避免对坯壳的冲击、防止“驻波”等,且使用隔离板,投资比电磁制动便宜太多,操作也简单。

钢包中包隔离球模拟:

将铁水和渣置坩埚中,于1400℃熔化。将密度为3.5g/cm3的耐火球投入,保温5min取出坩埚,自然冷却。砸破坩埚,熔渣凝固在铁块上,图3;将熔渣敲下,耐火块自动脱落,形成空洞,图4;铁块表面可见耐火球留下的凹痕,图5

图3铁上渣

图4 渣下空洞 图5铁上凹痕

说明耐火球可以浮于钢-渣间,防止钢-渣反应

微膨胀密封圈,如图6(右).用于钢包下水口与保护管之间的密封,在武钢二炼钢、三炼钢、CSP厂均取得良好的试验效果。可减少含铝钢连铸铝损30%.

图6左旧密封圈 右微膨胀密封圈

本文由蛮荆渣佬发布,不代表梧荫者—我的技术 我的文字立场,转载联系作者并注明出处:/news/fengbilianzhu/20220101/21.html